浮筒液位计液位指示异常故障维修案例

浮筒液位计液位指示异常故障维修案例

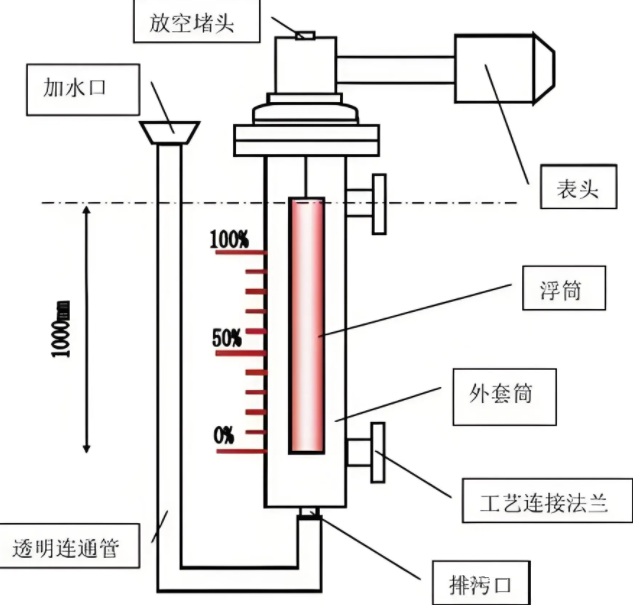

一、故障类型:4#除碳塔浮筒液位计液位指示异常故障二、设备名称:浮筒液位计(4#除碳塔专用)

三、工作原理:基于阿基米德浮力原理,内浮筒随液位变化上下浮动,通过磁耦合或机械传动将液位变化转换为电信号输出,实现液位连续测量。

四、结构特性:

浮筒组件:外浮筒(耐腐蚀材质)与内浮筒(密封结构)组合,内浮筒内置磁性元件

信号传输:采用4-20mA标准信号输出,配套二次仪表显示

机械连接:浮筒与测量板通过连杆机构连接,配备防腐密封装置

五、使用工况介绍:

应用场景:水处理系统除碳塔液位控制

测量范围:0-100%液位(对应塔内实际液位高度)

运行状态:自动控制模式,与调节阀形成闭环控制系统

对比参照:与工艺玻璃板液位计实时比对,正常偏差≤5%

特殊要求:需耐受酸性介质腐蚀,具备防爆认证六、故障现象:

仪表液位突降至60%时,工艺玻璃板液位计显示80%,形成20%绝对偏差自动控制状态下,液位指示降低触发调节阀持续关小动作实际系统液位因阀门关小呈现逆向上升趋势,形成"指示降-阀门关-实际升"的异常循环七、作业前安全辨识:

个人防护:穿戴防酸碱手套、护目镜、防化服及安全鞋

工具准备:携带防爆工具组、万用表、校验设备及防护用品

环境防护:检测塔区酸性气体浓度,开启强制通风系统

高空作业:使用防坠器,设置安全绳锚点

工艺确认:与主控室确认设备隔离状态,办理检修工作票

现场监护:安排工艺人员全程监护,设置警戒区域

八、判断故障原因:

机械连接检查:浮筒连杆机构是否存在卡涩、变形或腐蚀

密封性能检测:内浮筒密封圈是否老化,是否存在介质渗漏

电气系统验证:测量板信号输出是否稳定,是否存在干扰信号。

环境因素分析:介质腐蚀性对浮筒材质的影响评估

校验数据分析:历史校验记录与当前测量值的偏差趋势

九、事故排查及处理方法:

初步检查:接线端子无松动,电气元件无烧蚀痕迹,密封完好

现场校验:采用水校验法发现零点漂移量>15%,量程误差>10%

拆解分析:抽出内浮筒发现多处点蚀穿孔,内部积水导致浮力异常

维修方案:更换加强型耐腐蚀内浮筒,重新进行三点校验

验证测试:装复后与玻璃板液位计比对,偏差控制在±3%以内

闭环处理:恢复自动控制模式,连续监测72小时无异常后结票

十、故障处理经验:

故障现象:液位指示波动大可能原因:浮筒腐蚀/介质结晶

处理方法:定期清洗保养,更换防腐材质故障现象:零点持续漂移

可能原因:密封失效进水

处理方法:加强密封检测

维护策略优化:建立季度防腐检测制度实施双液位计比对监测方案